WENN SIE ES GENAUER WISSEN WOLLEN:

Muss man selbst Regler innerhalb eines technischen Prozesses integrieren, so kann man sich für bestimmte Fälle fertige Reglerhardware kaufen, beispielsweise in Form industrieller Kompaktregler, Reglerbaugruppen für Speicherprogrammierbare Steuerungen (SPS) oder Busmodule mit integrierten Reglerfunktionen. Will man einen Regler jedoch selbst implementieren, so erfolgt dies heute üblicherweise durch Programmierung entsprechender Regelalgorithmen auf programmierbaren Plattformen. Letztere können z.B. Mikrocontroller (Embedded Controller) sein, SPS, PCs etc. Im Prinzip eignet sich jede programmierbare Plattform, wenn sie bestimmte für die Aufgabe benötigte Echtzeitbedingungen erfüllt und das Ansteuern von Stell- und Messkomponenten erlaubt. Zu beachten sind lediglich ein paar Grundlagen, die weitestgehend mit der digitalen Implementierung geeigneter numerischer Verfahren zu tun haben, wie wir sie vor allem beim PID-Regler benötigen. Nachfolgend wollen wir auf diese Grundlagen im kurzen Überblick eingehen, die plattformunabhängig gelten.

Regelalgorithmus

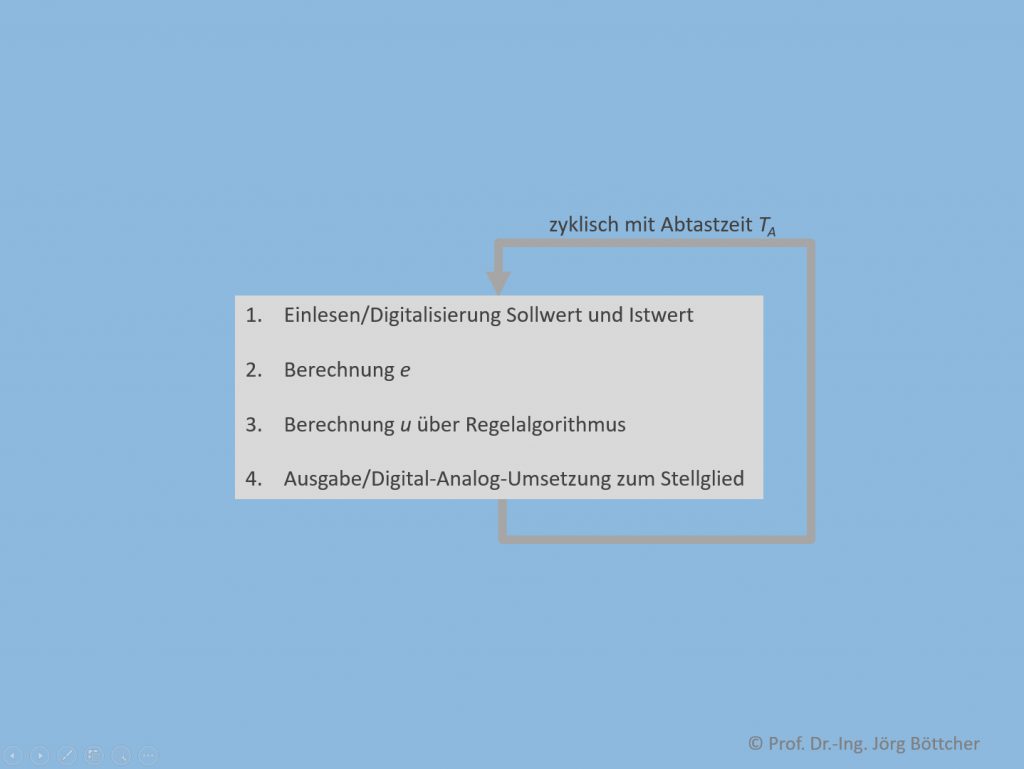

Wird eine Reglerfunktion programmiert, so muss man dabei stets dafür sorgen, dass die im Bild genannten vier Schritte in streng zyklischer Form in einem Takt durchgeführt werden, der im Weiteren durch die Abtastzeit TA beschrieben werden soll. Wie wir noch sehen werden, ist es bei der üblichen Form der Implementierung zumindest bei stetigem Reglerverhalten (PID-Regler) absolut essentiell, dass dieses TA auch exakt eingehalten wird und von seinem Wert her bekannt sein muss, da es im Regelalgorithmus in die Berechnung einfließt.

Zyklisch ablaufender Regelalgorithmus

Digitalisierung und Abtastzeit

Das vom Stellglied auf die Strecke gegebene Signal ist ebenso wie das Istwertsignal, das durch eine Messeinrichtung zu erfassen ist, stetig (analog). Schritt 1 aus obigem Bild beinhaltet deshalb eine Digitalisierung des Istwerts. Umgekehrt erfolgt in Schritt 4 eine Digital-Analog-Umsetzung. Diese Umsetzungen können zum einen auf der Hardware-Plattform, auf der auch der Regelalgorithmus abläuft, vorgenommen werden. So enthalten z.B. industrielle Kompaktregler häufig entsprechende Wandlerchips und weitere analoge Ankoppelschaltungen auf ihrer Elektronikplatine, die den direkten Anschluss entsprechender Stellglieder und Sensoren ermöglichen. Zum anderen – und dies ist zunehmend der Fall – findet die Umsetzung in „intelligenten“ Stellgliedern und Sensoren statt, die mit der Reglerhardware über digitale Bussysteme kommunizieren.

Aus der Praxis hat sich folgende Vorgabe als sinnvoll erwiesen: Regeln wir eine proportionale Strecke (z.B. PT1, PT2 etc.), sollte TA maximal ein Zehntel der bei der Sprungantwort der Strecke beobachteten Ausgleichszeitkonstanten oder Schwingperiode sein. In diesem Fall könnte der Regler genügend häufig, bezogen auf die „eingebaute“ Änderungsgeschwindigkeit der Strecke, korrigierend eingreifen. Regeln wir dagegen integrierende Strecken (wie z.B. IT1), so können wir keine einfache Faustformel angeben. Wir können nur postulieren, dass TA dann passend zur maximal möglichen Rampensteilheit der Sprungantwort (bei voller Aussteuerung des Stellglieds) und zur geforderten Regelgenauigkeit gewählt werden muss.

PID-Algorithmus

Wir wollen uns nun mit dem Algorithmus beschäftigen, den wir in Schritt 3 aus obigem Bild im Regler implementieren müssen, um die Strecke mittels PID-Regelverhalten zu regeln. Dazu machen wir uns zunächst bewusst, dass wir von der Strecke aus gesehen Regler und Stellglied als eine Einheit sehen müssen. Die Implementierungsvorschrift erhalten wir, indem wir die im letzten Kapitel aufgeführte Formel des stetigen PID-Reglers numerisch umsetzen, also Abtastwerte einführen und Differentiation und Integration durch entsprechende numerische Näherungsverfahren ersetzen.

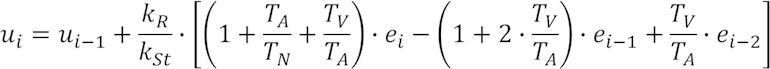

Verwendet man ein proportional arbeitendes Stellglied mit Proportionalitätsfaktor kSt, so ergibt sich für die Programmierung:

ui ist dabei die im aktuellen Iterationsschritt berechnete Steuergröße, die das Stellglied ansteuert. Wir sprechen vom sog. Stellungsalgorithmus.

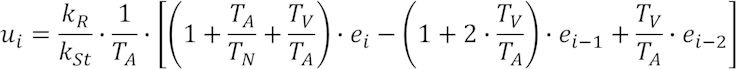

Bei der Verwendung integrierender Stellglieder mit einem Vorfaktor kSt hingegen muss der sog. Geschwindigkeitsalgorithmus implementiert werden:

In beiden Fällen erreicht man damit klassisches PID-Verhalten über digital programmiertem Regler inkl. stetigem Stellglied.

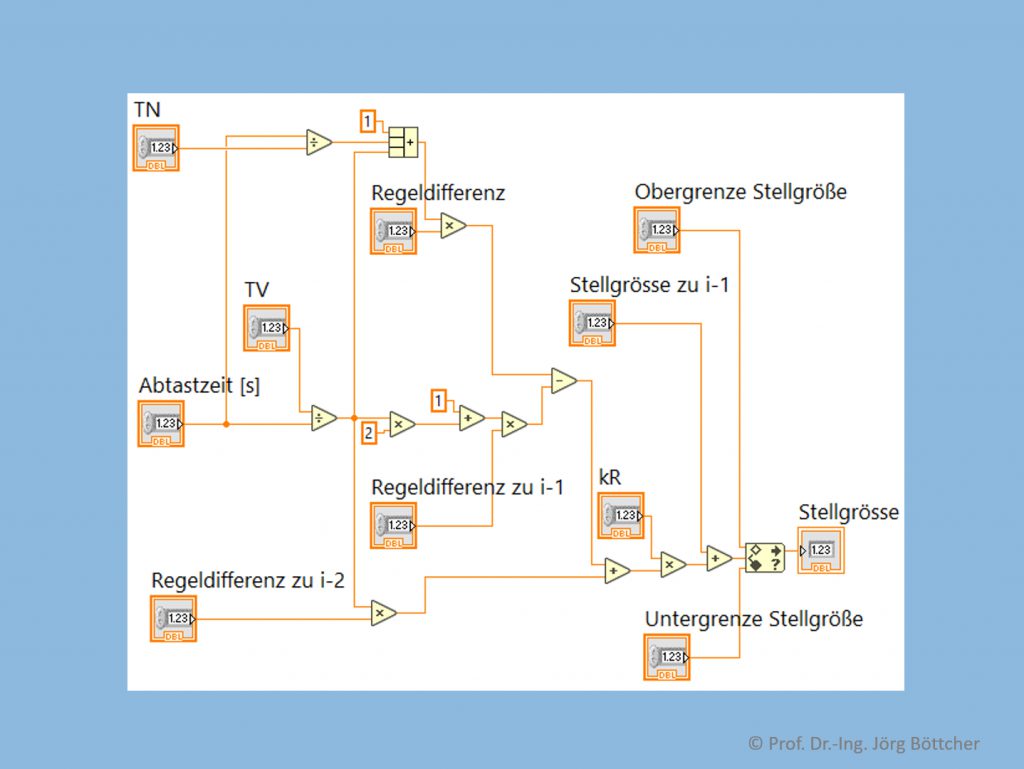

PID-Implementierung in LabVIEW

Nachfolgendes Bild zeigt, wie man den PID-Stellungsalgorithmus (hier ohne Berücksichtigung eines kSt) im Blockdiagramm von LabVIEW implementieren könnte. Zusätzlich wurde noch eingefügt die bei realen Implementierungen stets vorhandene Stellgrößenbegrenzung. Hiermit soll geziegt werden, wie einfach PID-Verhalten an sich programmiert werden kann. LabVIEW selbst stellt auch eine fertige PID-Funktion zur Verfügung.

PID-Algorithmus in LabVIEW

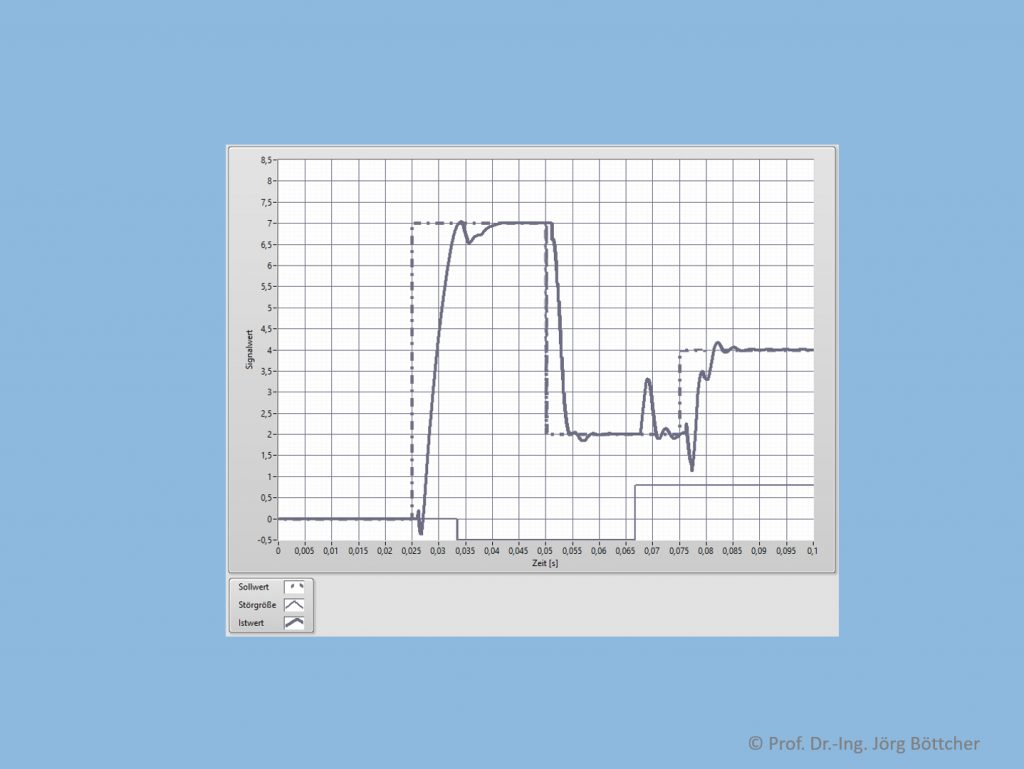

Simulationen mit Regelkreis

Nachfolgendes Bild zeigt das Ergebnis einer Simulation eines derart digital arbeitenden PID-Regler bei der Regelung der PT1Tt-Strecke, wie sie im letzten Kapiteln bereits mit einem ideal stetig arbeitenden PID-Reglers geregelt wurde.

Regelkreis mit PID-Regler (kR = 1,2, TN = 2 ms, TV = 0,42 ms, TA = 0,1 ms, Stellbereich -2 … +2) und PT1Tt-Strecke (kP = 5, T1 = 5 ms, T = 1 ms)

Im Bild wurde TA mit 0,1 ms gewählt und ist damit um den Faktor 20 kleiner als die Ausgleichszeit der Strecke TN von 2 ms, was unserer Faustformel nach einem Verhältnis von mindestens 10 gut entspricht. Die sonstigen Reglerparameter wurden nach den im nächsten Kapitel dargestellten Einstellregeln nach Chien, Hrones und Reswick optimiert. Man sieht ein sehr gutes Regelverhalten, sowohl was die Reaktion auf Sollwert- wie auch Störgrößensprünge betrifft.

Quasistetiger PWM-Ausgang

PID-Regler benötigen zunächst stetig arbeitende Stellglieder. Stehen jedoch aus jedweden Gründen nur unstetige Stellglieder zur Verfügung, so kann man auch mit diesen je nach ihren schaltdynamischen Möglichkeiten für ein näherungsweises PID-Verhalten sorgen. Dies basiert auf einer Pulsweitenmodulation (PWM) der vom Regler an das Stellglied übermittelten Steuergröße. Es handelt sich um ein periodisches Rechtecksignal, welches das Stellglied periodisch an- bzw. ausschaltet, wobei die Einschaltzeit zwischen 0 und einer Periodendauer variiert wird, um den Mittelwert des Signals auf den gewünschten Wert der Steuergröße zu bringen.

Strukturerweiterungen beim Regler

Mitunter entspricht trotz optimaler Reglerparametrierung Führungs- und Störverhalten immer noch nicht den gestellten Anforderungen. Dies liegt mitunter auch daran, dass die Einstellungen i.d.R. nie gleichermaßen beide Aspekte optimieren können. Man könnte dann noch an eine Erweiterung der einfachen Reglerstruktur denken. Hierzu sind v.a. zwei Varianten in der Praxis eingeführt.

Beim sog. Feed Forward (auch „Vorsteuerung“) optimiert man die Reglerparameter auf möglichst gutes Störverhalten. Das Führungsverhalten an sich (das bei einer derartigen Einstellung auch sicherlich nicht gerade schlecht ist) kann u.U. dann noch etwas verbessert werden, indem man ein zusätzliches Signal aus dem Sollwert durch Multiplikation mit einem parametrierbaren Faktor kFF gewinnt und additiv der normalen Steuergröße überlagert. Dies erfolgt rein algorithmisch, erfordert also keinerlei zusätzliche Installation. Auch z.B. etliche der industriellen Kompaktregler sehen die Parametrierung eines solchen Faktors optional vor.

Eine andere Strategie verfolgt die sog. Störgrößenaufschaltung. Hier wird der Regler auf bestmögliches Führungsverhalten eingestellt. Die für sich isolierte Verbesserung des Störverhaltens erreicht man dann durch die messtechnische Erfassung der Störgröße selbst (was oftmals schwierig oder auch unmöglich ist) oder eines mit dieser einigermaßen korrelierenden anderen Prozesssignals. Der so gewonnene Messwert wird auch hier mit einem parametrierbaren Faktor (kSA) multipliziert und dann subtraktiv der normalen Steuergröße überlagert. Die im realen Prozess einwirkende Störgröße kann dadurch in ihrem Einfluss i.d.R. zu einem gewissen Teil recht gut kompensiert werden, so dass der Regler nur noch einen verminderten Störgrößeneinfluss innerhalb des Regelkreises ausgleichen muss. Im Gegensatz zum Feed Forward erfordert die Störgrößenaufschaltung die Installation einer zusätzlichen Hardware (Messeinrichtung) im Prozess.

WENN SIE ES GENAUER WISSEN WOLLEN: