EIN

KOMPAKTER ÜBERBLICK

Zu den gefragtesten nichtelektrischen Messgrößen insbesondere in Maschinen gehören geometrische Größen. Darunter sind zunächst Abstände und Winkel zu verstehen. Wir betrachten hierzu kurz die wichtigsten Sensorprinzipien. Vorangestellt ist ein Abschnitt über Dehnungsmessstreifen, die sozusagen Längenänderungen im Kleinsten erfassen. Außerdem werden wir uns überblicksartig mit dem Messen von Füllständen in Behältern beschäftigen.

Dehnungsmessstreifen (DMS)

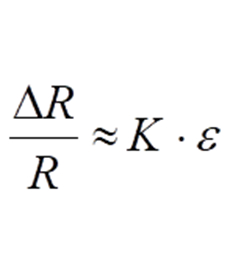

In ihrer Standardbauform als sog. Folien-DMS bestehen diese aus einer kleinflächigen Trägerfolie mit z.B. mäanderförmig aufgebrachter Leiterbahn. Die meist aus Kapton, einem chemisch sehr robusten und auch für hohe Temperaturen geeignetem Polyimid, bestehende Trägerfolie wird auf das Messobjekt mit einem speziellen Kleber aufgeklebt und folgt dann dessen Oberflächendehnungen. Genauso wie die in Dehnungsrichtung befindlichen Leiterbahnabschnitte, deren ohmscher Widerstand sich entsprechend ändert. Als Leiterbahnmaterial dient oftmals Konstantan (55% Cu, 44% Ni, 1 % Mn). Konstantan ist eine Legierung, deren spezifischer ohmscher Widerstand nur wenig von der Temperatur abhängt. Für die Widerstandsänderung ΔR in Abhängigkeit der Dehnung ε gilt dabei:

K nennt sich „K-Faktor“. Er beträgt für Konstantan 2,05. Aufgrund der kleinen Messeffekte und des nicht unbeträchtlichen restlichen Temperatureinflusses werden DMS, sofern von der Anwendung her möglich, häufig mit Vollbrückenschaltungen betrieben.

Alternativ werden DMS auf Halbleiterbasis angeboten. Im Gegensatz zu Konstantan ist hier die geometrische Änderung vernachlässigbar, während sich der spezifische Widerstand sehr stark ändert. Man spricht vom piezoresistiven Effekt. Es kommt sowohl p-dotiertes Silizium mit einem positiven K von bis zu etwa 190 zur Anwendung sowie auch n-dotiertes Silizium mit einem negativen K bis hinab zu -100.

Kapazitive und induktive Abstandssensoren

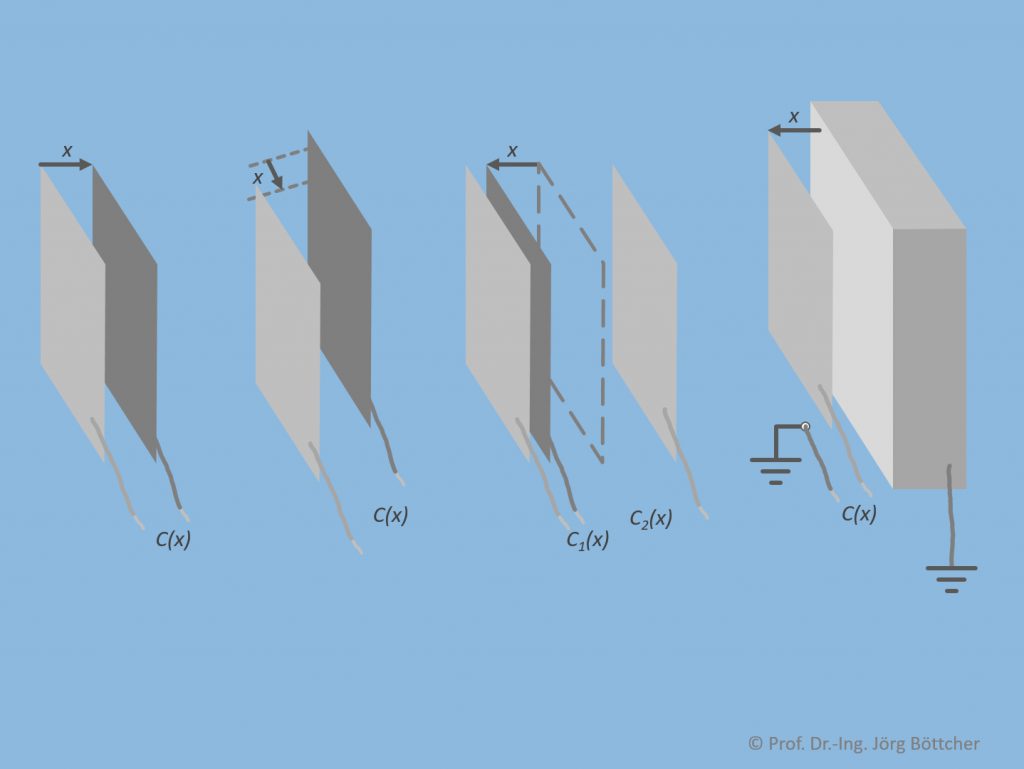

Für das Messen relativ kleiner Abstände im Bereich ab etwa 1 μm bis zu mehreren mm haben sich kapazitive und induktive Sensorprinzipien in großer Stückzahl am Markt eingeführt. Einige mögliche Grundbauformen kapazitiver Abstandssensoren zeigt das Bild.

Kapazitive Abstandssensoren

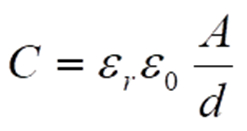

Alle kapazitiven Verfahren basieren auf der Änderung der Kapazität infolge einer Änderung der Kondensatorgeometrie. Im Falle des meist herangezogenen Plattenkondensators ist die Kapazität C gemäß

von der effektiv wirksamen Plattenfläche A (der Fläche, mit der sich die beiden Platten gegenüber in Deckung befinden) und dem Plattenabstand d abhängig. ε0 ist hierbei die elektrische Feldkonstante und εr die Dielektrizitätszahl des Dielektrikums zwischen den Platten, im Falle von Luft 1.

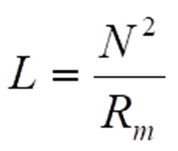

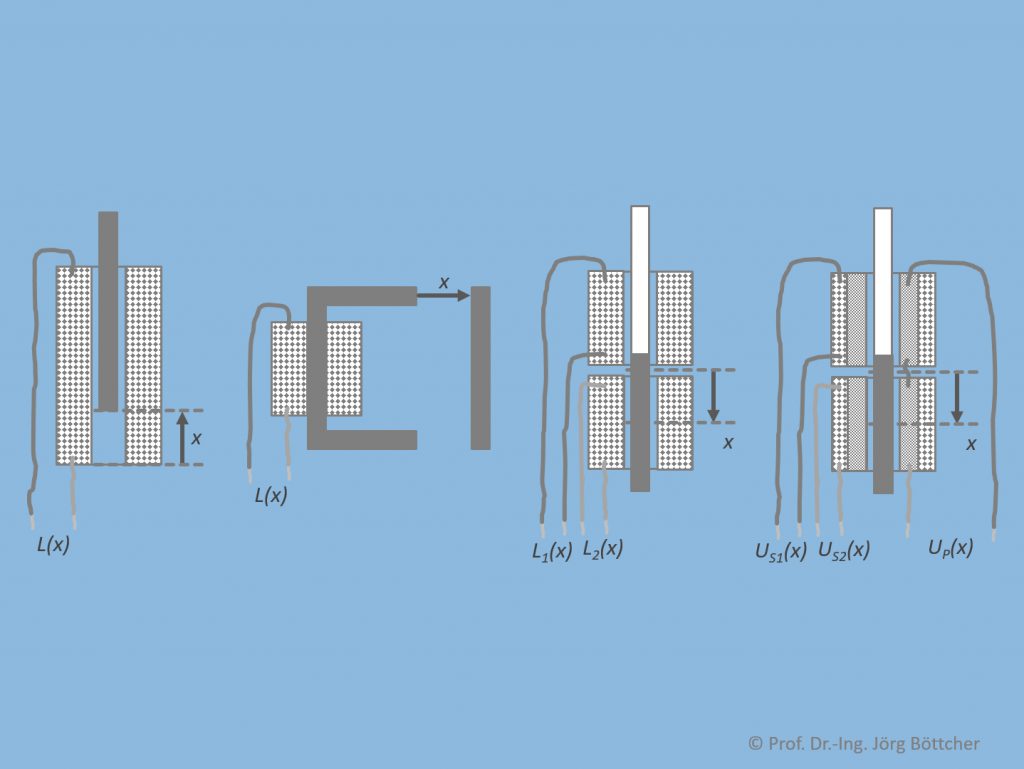

Unteres Bild stellt häufig von Abstandssensoren implementierte induktive Aufbauvarianten vor. Die Induktivität einer Spule berechnet sich grundsätzlich nach der Formel

in der N die Anzahl der Windungen und Rm der magnetische Widerstand des Raumes, den die Feldlinien außerhalb der Spulenwicklung z.B. in der Luft einnehmen, sind. Besteht ein Teil dieses Raums aus einem magnetischen Kern (z.B. aus Eisen), so ist dort Rm praktisch 0, was L entsprechend dessen Position ändert. In den ersten beiden Teilbildern erfolgt dies direkt, in den letzten beiden dagegen in Form einer transformatorischen Kopplung. Sensoren nach dem letzten Teilbild nennen sich auch LVDT (Linearer Variabler Differential-Transformator).

Induktive Abstandssensoren

Formal zu den induktiven Sensoren, jedoch mit einem anderen Wirkprinzip, gehört der sog. Wirbelstromsensor. Bei ihm erzeugt eine Spule ein Magnetfeld, dessen magnetische Flussdichte an einem Oberflächenpunkt einer gegenüber liegenden Messobjektoberfläche wirkt. Voraussetzung für die Funktion ist, dass diese Oberfläche elektrisch leitfähig ist, also z.B. aus Metall besteht. In diesem Fall wird darin ein im Kreis fließender Wirbelstrom induziert, der selbst ein entgegen gerichtetes Magnetfeld aufbaut, was zu einer Induktivitätssenkung führt.

Magnetischer Abstandssensor

Ein berührungsloses Abstandsmessverfahren für ähnliche Messbereiche wie bei obigen kapazitiven und induktiven Verfahren, das direkt eine Gleichspannung liefert, arbeitet mit einem Dauermagneten nach dem sog. Hall-Effekt. Auf Seiten des Messobjekts wird ein Dauermagnet befestigt, der in Abhängigkeit des zu messenden Abstands am Ort eines flächig ausgebildeten Halbleiterelements für eine senkrecht einwirkende magnetische Flussdichte sorgt. Wird dieses Element von einem Gleichstrom durchflossen, so werden die Elektronen senkrecht zu beiden abgelenkt. Die abgelenkten Elektronen sammeln sich auf einer seitwärts angebrachten Elektrode, was zum Aufbau einer Gleichspannung in Bezug auf eine gegenüber angebrachte Elektrode führt.

Abstandssensoren mit Ultraschall, Laser und Radar

Wir wollen uns jetzt einer Gruppe von Abstandssensoren zuwenden, deren typische Messbereiche oberhalb der Messbereiche der bisher aufgeführten Sensoren liegen. Sie befinden sich je nach Sensortyp im Bereich weniger cm bis zu mehreren 100 m.

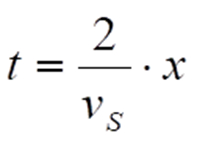

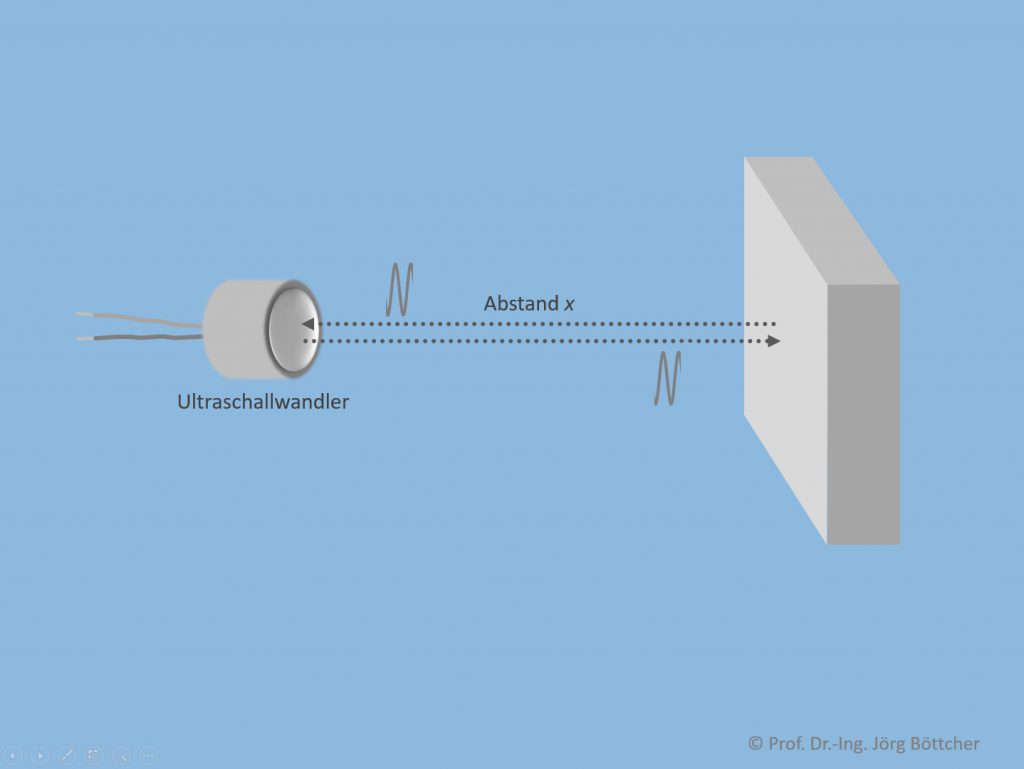

Als erster Vertreter sei der Ultraschallsensor gemäß nachfolgendem Bild aufgeführt. Bei ihm wird mittels eines Ultraschallwandlers ein kurzer Ultraschallimpuls ausgesandt, der nach Reflexion von einer gegenüber liegenden Messoberfläche wieder empfangen wird. Heutige Wandler sind typischerweise zugleich Sender und Empfänger. In einer nachgeschalteten Elektronik wird die Laufzeit t des Impulses gemäß

ermittelt. vS ist hierbei die Schallgeschwindigkeit (in Luft bei 0 °C etwa 331,5 m/s).

Ultraschallsensor

Nach analogem Prinzip arbeitet der Lasersensor. Statt Ultraschall wird aus einer Laserdiode stammendes und mit einer Linse gebündeltes Laserlicht verwendet. Die Auswertung kann bei entsprechend schneller Elektronik direkt über eine Zeitmessung erfolgen (Pulslaufzeitmessung). Oder, und dies ist der häufigere Fall, über die Messung der Phasenverschiebung eines reflektierten, modulierten Lichtsignals.

Der dritte nach dem Laufzeitverfahren arbeitende Abstandssensor verwendet Radarsignale. Auch hier gibt es beide Realisierungsvarianten: die direkte Pulslaufzeitmessung sowie das sog. FMCW-Radar (Frequency Modulated Continous Wave).

Ein letzter Vertreter in dieser Sensorgruppe arbeitet auch mit Laser, jedoch basiert dieser auf einem aus der Geodäsie bekannten geometrischen Prinzip, der sog. Triangulation. Ein über eine Laserdiode erzeugter Laserstrahl wird nach Bündelung in einer Linse senkrecht auf die Messobjektoberfläche gerichtet. Voraussetzung für die weitere Funktion ist nunmehr, dass es sich um eine Oberfläche mit gewisser Rauigkeit handelt. Innerhalb des Sensorgehäuses befindet sich eine weitere Linse, über die der Lichtpunkt auf eine bestimmte Position eines Empfangsdetektors abgebildet wird. In Abhängigkeit vom Messobjektabstand x befindet sich der Bildpunkt an unterschiedlicher Stelle im Detektor. Über entsprechende geometrische Beziehungen kann dann aus der Bildpunktposition auf x zurückgerechnet werden.

Füllstandssensoren

Eine häufiger anzutreffende, spezielle Form der Abstandsmessung betrifft die Messung des Füllstands von Flüssigkeiten oder Schüttgütern, meist innerhalb entsprechender Behälter bzw. Tanks. Hierbei sind die wichtigsten Messverfahren:

Messverfahren von oben:

- Ultraschallsensor

- Lasersensor

- Radarsensor

Messverfahren von unten:

- Wägesensor

- Drucksensor

Innseitige Messverfahren:

- Schwimmer

- konduktive Sonde

- kapazitive Sonde

Winkelsensoren

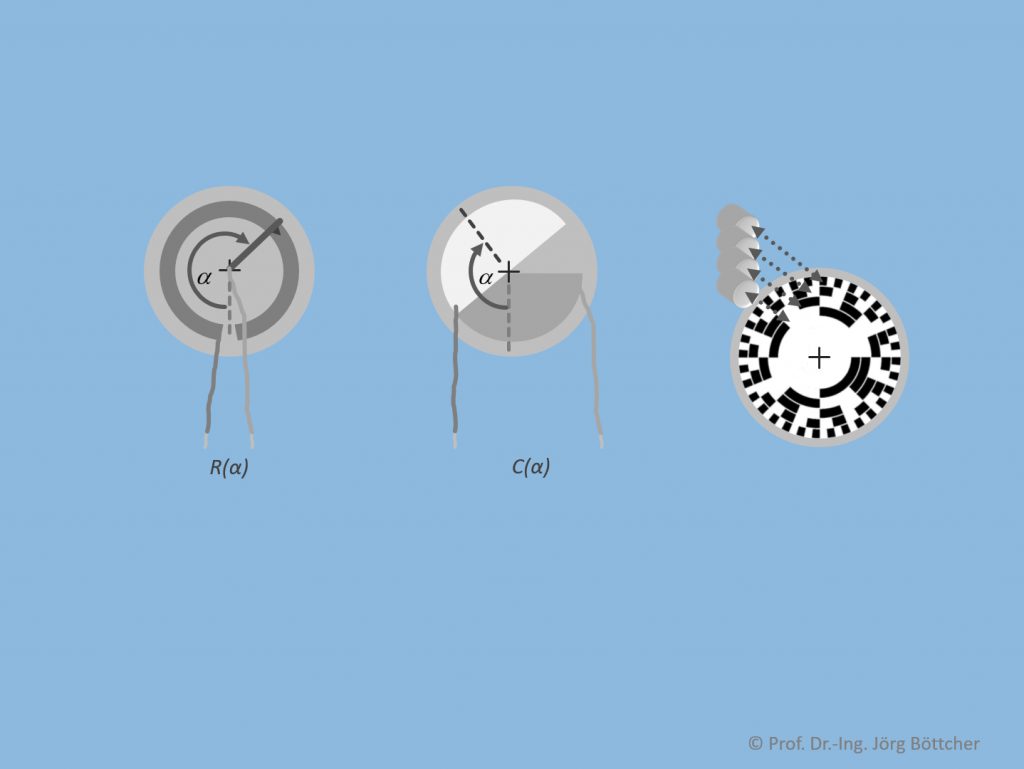

Beim im Bild links skizzierten potentiometrischen Verfahren schleift ein z.B. über eine Drehwelle verbundener Schleifkontakt über einen kreisförmig angebrachten Widerstandsbelag, dessen ohmscher Widerstand R sich proportional mit dem Drehwinkel α ändert. Dieses Verfahren ist i.d.R. am günstigsten und auch relativ robust.

Winkelsensoren

Höher aufgelöste Messungen lassen sich mit dem im Bild in der Mitte aufgeführtem kapazitiven Prinzip durchführen. Hier werden zwei gegenüber liegende Kondensatorplatten mit gemeinsamer Achse gegenseitig verdreht, so dass sich die effektiv wirksame Kapazitätsfläche entsprechend verändert.

Das letztgezeigte Verfahren stellt einen sog. Winkelencoder (auch „Drehgeber“ genannt) dar. Bei ihm befindet sich im Sensorgehäuse eine Scheibe mit darauf aufgebrachten optischen Spuren. Jede Spur wird durch eine zugeordnete optische Abtasteinrichtung bzgl. ihrer binären Information (logisch „0“ oder „1“) ausgelesen. Bei Drehbewegung ändern sich entsprechend auch die so gewonnenen Bitkombinationen. Man unterscheidet die etwas günstigeren inkrementalen Winkelencoder von den absoluten. Bei ersteren muss extern ein Positionswert mitgezählt werden, letztere geben diesen durch Verwendung mehrerer optischer Spuren direkt als Binärcode aus.

WENN SIE ES GENAUER WISSEN WOLLEN: